Die drastische Reduzierung von Transportschäden ist kein Resultat von mehr Füllmaterial, sondern eine Ingenieurdisziplin, die physikalische Kräfte kontrolliert und die Gesamtkosten (TCO) optimiert.

- Die meisten Schäden entstehen nicht durch Stösse, sondern durch unkontrollierte Beschleunigungskräfte (g-Kräfte) und Vibrationen während des Transports.

- Eine TCO-Analyse zeigt oft, dass teureres Verpackungsmaterial durch geringere Prozess- und Lagerkosten in der Schweiz wirtschaftlicher ist.

- Standardisierte Prozesse und die richtige Dokumentation sind entscheidend, um die Haftung bei Schäden nachweisen zu können.

Empfehlung: Wechseln Sie die Perspektive vom reinen Einkäufer zum Verpackungsingenieur. Analysieren Sie Ihre Prozesse, messen Sie die Belastungen und optimieren Sie das Gesamtsystem, nicht nur den einzelnen Karton.

Als Qualitätsmanager kennen Sie das Problem nur zu gut: Eine Palette kommt beim Kunden an und die Ware ist beschädigt. Die Folge sind Retouren, aufwendige Gutschriften, unzufriedene Kunden und ein direkter negativer Einfluss auf die Marge. In der Schweiz ist dies ein kostspieliges Problem. Eine Untersuchung der Handelszeitung zeigt, dass Schweizer Transportversicherer jährlich Schäden von rund 316 Mio. Franken verzeichnen. Die üblichen Ratschläge – dickere Kartons, mehr Füllmaterial, Warnaufkleber – haben Sie längst umgesetzt, doch die Schadenquote sinkt nicht signifikant. Vielleicht liegt das daran, dass diese Massnahmen nur Symptome bekämpfen.

Das Problem ist systemischer Natur. Eine Studie belegt, dass zwei Drittel aller auftretenden Schäden auf Erschütterungen zurückzuführen sind, nicht auf offensichtliche Stürze. Die gängigen Lösungen greifen hier zu kurz. Was wäre, wenn die wahre Lösung nicht im Material, sondern im Prozess liegt? Was, wenn die Reduzierung von Transportschäden weniger mit „gut polstern“ und mehr mit Ingenieurswesen, Physik und Betriebswirtschaft zu tun hat? Dieser Ansatz betrachtet die Verpackung nicht als Kostenfaktor, sondern als strategisches Instrument zur Qualitätssicherung und Kostenkontrolle.

Dieser Artikel führt Sie durch die zentralen Säulen eines systematischen Verpackungsmanagements. Wir analysieren die physikalischen Kräfte, die auf Ihre Ware wirken, vergleichen Materialien auf Basis der Gesamtkosten (TCO) statt des reinen Preises und zeigen, wie Sie Prozesse selbst mit temporären Mitarbeitern standardisieren können. Ziel ist es, Ihnen eine Methodik an die Hand zu geben, mit der Sie die Ursachen von Transportschäden eliminieren, anstatt nur die Folgen zu kaschieren.

Dieser Leitfaden bietet Ihnen einen detaillierten Einblick in die strategischen Aspekte des Verpackungsmanagements. Entdecken Sie, wie Sie durch eine systematische Herangehensweise Ihre Logistikprozesse optimieren und Kosten nachhaltig senken können.

Inhaltsverzeichnis: Systematisches Management von Transportschäden

- Warum „gut verpackt“ oft nicht reicht: Die Physik der Beschleunigungskräfte im LKW

- Luftpolster vs. Recyclingpapier: Was schützt besser und ist günstiger?

- Wie bringen Sie temporären Mitarbeitern in 30 Minuten das korrekte Palettieren bei?

- Korrosionsschutz ohne Öl: Wie VCI-Folien Ihre Metallteile auf See trocken halten

- Wann lohnt es sich, einen externen Industrieverpacker in Ihr Werk zu holen?

- Kippindikatoren: Wie Sie beweisen, dass der Spediteur die Kiste fallen liess

- Haftungshöchstgrenzen: Warum Ihre Warentransportversicherung bei Grossschäden nicht zahlt

- Fragile Fracht versenden: Wie kommen Glas und Optik sicher ans Ziel?

Warum „gut verpackt“ oft nicht reicht: Die Physik der Beschleunigungskräfte im LKW

Die landläufige Meinung ist, dass Schäden durch grobe Stösse oder Stürze entstehen. Die Realität im modernen Güterverkehr ist jedoch subtiler und destruktiver. Die grössten Feinde Ihrer Fracht sind nicht die sichtbaren Unfälle, sondern die unsichtbaren Beschleunigungs- und Bremskräfte (g-Kräfte) sowie konstante Vibrationen. Beförderungssicher im Strassentransport ist eine Ladung erst, wenn sie den Kräften einer Vollbremsung (ca. 0,8 g) und plötzlichen Ausweichmanövern (ca. 0,5 g) standhalten kann. Gerade beim Alpentransit, beispielsweise durch den Gotthard-Basistunnel, wirken über lange Strecken komplexe Schwingungsprofile auf die Ladung ein.

Eine einfache Polsterung reicht hier nicht aus. Das Ziel muss sein, eine stabile Ladungseinheit zu schaffen. Das bedeutet, dass die Ware so fest mit dem Ladungsträger (z. B. der Palette) verbunden ist, dass sie sich auch bei maximalen g-Kräften wie ein einziger, monolithischer Block verhält. Verrutscht ein einzelnes Paket innerhalb der Palette, entsteht eine Kettenreaktion, die die gesamte Stabilität untergräbt und zu Druck- und Reibschäden führt.

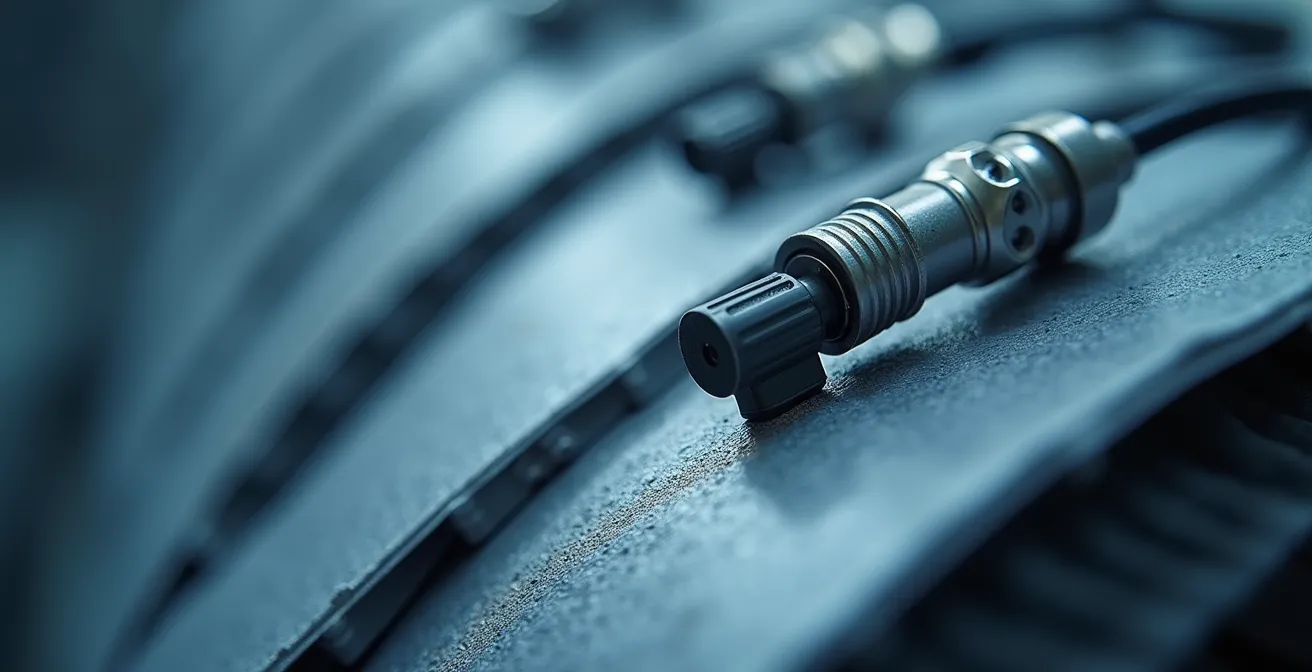

Wie die Abbildung andeutet, ist die Messung dieser Kräfte der erste Schritt zur Kontrolle. Professionelle Logistiker nutzen Sensoren, um die realen Belastungen auf einer bestimmten Route zu erfassen und die Verpackung entsprechend zu dimensionieren. Ohne das Verständnis dieser physikalischen Grundlagen ist jede Verpackungsstrategie nur ein Ratespiel. Anstatt also mehr Polstermaterial zu verwenden, muss der Fokus darauf liegen, die Bewegung der Ware innerhalb der Verpackung und der Verpackung auf der Palette vollständig zu eliminieren.

Luftpolster vs. Recyclingpapier: Was schützt besser und ist günstiger?

Die Wahl des Füllmaterials wird oft rein über den Einkaufspreis pro Kubikmeter entschieden. Dies ist ein betriebswirtschaftlicher Trugschluss. Ein Qualitätsmanager muss die Total Cost of Ownership (TCO) betrachten, die weit über den Materialpreis hinausgeht. Insbesondere in einem Hochlohnland wie der Schweiz spielen Prozesskosten eine entscheidende Rolle. Luftpolstersysteme, bei denen die Folie erst am Packplatz mit Luft gefüllt wird, sind im reinen Materialpreis oft teurer als geknülltes Recyclingpapier. Ihre Vorteile liegen jedoch woanders.

Der folgende Vergleich zeigt, welche Faktoren in eine TCO-Analyse für den Schweizer Markt einfliessen müssen. Die Lagerhaltungskosten sind bei Luftpolstersystemen minimal, da das Material vor dem Aufblasen extrem platzsparend ist. Im Gegensatz dazu benötigt Recyclingpapier ein Vielfaches an Lagerfläche, was teure Quadratmeter blockiert. Auch die Verarbeitungszeit ist bei vorgefertigten Luftpolsterkissen oft kürzer als beim manuellen Knüllen und Stopfen von Papier.

| Kriterium | Luftpolsterfolie | Recyclingpapier |

|---|---|---|

| Materialkosten/m³ | CHF 45-60 | CHF 25-35 |

| Lagerhaltungskosten | Niedrig (platzsparend) | Hoch (voluminös) |

| Verarbeitungszeit | Schnell (vorgefertigt) | Mittel (Knüllen erforderlich) |

| Entsorgungsgebühren (vRG) | CHF 0.30/kg | CHF 0.05/kg |

| CO2-Fussabdruck | Hoch bei Import | Niedrig bei lokalem Bezug |

Ein weiterer Aspekt sind die Entsorgung und Nachhaltigkeit. Während die vorgezogene Recyclinggebühr (vRG) für Kunststoff höher ist, punktet Recyclingpapier bei der Umweltbilanz, insbesondere wenn es lokal bezogen wird. In der Schweiz, wo gemäss Branchenanalysen die Recyclingquote bei Papier und Karton über 82% liegt, ist dies ein starkes Argument. Die Entscheidung ist also keine Frage von „besser“ oder „schlechter“, sondern eine strategische Abwägung aller Kostenfaktoren, die auf Ihre spezifischen Produkte und Prozesse zugeschnitten sein muss.

Wie bringen Sie temporären Mitarbeitern in 30 Minuten das korrekte Palettieren bei?

Eine der grössten Herausforderungen in der Logistik ist die Gewährleistung einer konstanten Verpackungsqualität bei schwankendem Personalbestand, insbesondere beim Einsatz von temporären Mitarbeitern. Komplexe Anweisungen oder lange Schulungen sind hier ineffizient. Der Schlüssel liegt in der radikalen Vereinfachung und Visualisierung von Prozessen. Eine bewährte Methode aus dem Lean Management ist die „One-Point Lesson“ (OPL). Dabei handelt es sich um eine kurze, visuelle Anleitung, die sich auf einen einzigen, kritischen Arbeitsschritt konzentriert.

Anstatt einem neuen Mitarbeiter den gesamten Palettierprozess zu erklären, fokussiert eine OPL beispielsweise ausschliesslich auf die korrekte Platzierung der ersten Lage Kartons oder die richtige Technik zum Überlappen der Stretchfolie. Diese Anleitungen sind sprachunabhängig und nutzen klare Piktogramme und Farbcodes (z.B. Grün für korrekt, Rot für falsch), um Fehler unmittelbar ersichtlich zu machen. Sie werden laminiert und direkt am Arbeitsplatz angebracht, sodass sie jederzeit als Referenz dienen.

Um die Prozesssicherheit weiter zu erhöhen, können Sie diese Methode mit einfachen Poka-Yoke-Lösungen (fehlervermeidende Systeme) kombinieren. Die Effektivität dieses Ansatzes liegt in der Fokussierung und Wiederholung. Anstatt viel Wissen auf einmal zu vermitteln, wird ein kritischer Punkt so lange geübt, bis er sitzt. Für das Management bedeutet dies:

- Visuelle Schulungsblätter: Erstellen Sie sprachunabhängige Anleitungen mit Piktogrammen für die kritischsten Handgriffe.

- Fokus auf eine Aufgabe: Jede Schulungseinheit behandelt nur einen einzigen Aspekt, z.B. die Stabilität der Ecken.

- Farbcodierung: Nutzen Sie klare Farben, um richtige von falschen Ausführungen zu unterscheiden.

- Digitale Unterstützung: Integrieren Sie QR-Codes, die zu kurzen, mehrsprachigen Video-Anleitungen auf einem Smartphone führen.

- Präsenz am Arbeitsplatz: Platzieren Sie die laminierten Anleitungen direkt dort, wo die Arbeit stattfindet.

Korrosionsschutz ohne Öl: Wie VCI-Folien Ihre Metallteile auf See trocken halten

Für Unternehmen, die Metallteile exportieren, insbesondere in der Schweizer Uhren- oder Medizintechnikindustrie, stellt Korrosion ein enormes Risiko dar. Salzhaltige Luft während des Seetransports oder Kondenswasser durch Temperaturschwankungen können hochwertige Komponenten in wenigen Tagen ruinieren. Die traditionelle Methode, das Einölen und spätere Reinigen der Teile, ist arbeitsintensiv, kostspielig und umweltbelastend. Eine moderne und effizientere Lösung ist die Verwendung von VCI-Verpackungen (Volatile Corrosion Inhibitor).

VCI-Folien oder -Papiere sind mit einer chemischen Substanz imprägniert, die langsam ausgast. Innerhalb einer geschlossenen Verpackung bildet dieses Gas eine unsichtbare, monomolekulare Schutzschicht auf den Metalloberflächen. Diese Schicht verhindert die elektrochemische Reaktion, die zu Rost führt. Der grosse Vorteil: Nach dem Auspacken verflüchtigt sich der Schutzfilm rückstandslos. Die Teile sind sofort sauber, trocken und einsatzbereit. Laut Herstellerangaben können Metallteile in geschlossenen VCI-Beuteln bis zu 36 Monate gegen Korrosion geschützt werden, was sie ideal für lange Transportwege und Lagerzeiten macht.

Die Verwendung von VCI-Materialien in der Schweiz erfordert jedoch die Einhaltung spezifischer Vorschriften, insbesondere der Chemikalien-Risikoreduktions-Verordnung (ChemRRV). Als Qualitätsmanager müssen Sie sicherstellen, dass Ihr Verpackungsprozess konform ist.

Plan zur Überprüfung der ChemRRV-Konformität bei VCI-Materialien

- Konformität prüfen: Stellen Sie sicher, dass die von Ihnen verwendeten VCI-Materialien den Anforderungen der Schweizer ChemRRV entsprechen. Fordern Sie entsprechende Zertifikate vom Lieferanten an.

- Wirkstoffe dokumentieren: Führen Sie eine lückenlose Dokumentation über alle verwendeten VCI-Wirkstoffe, um bei behördlichen Kontrollen Nachweise erbringen zu können.

- Entsorgung sicherstellen: Klären Sie den korrekten Entsorgungsweg für VCI-verunreinigte Verpackungen gemäss den Schweizer Abfallvorschriften (VVEA).

- Arbeitsplatzmessungen durchführen: Führen Sie regelmässige Messungen der Luftkonzentration am Arbeitsplatz gemäss den Technischen Regeln für Gefahrstoffe (TRGS) durch, um die Sicherheit der Mitarbeiter zu gewährleisten.

- Mitarbeiter schulen: Schulen Sie alle Mitarbeiter, die mit VCI-Materialien umgehen, bezüglich der korrekten Anwendung und der notwendigen Sicherheitsmassnahmen.

Wann lohnt es sich, einen externen Industrieverpacker in Ihr Werk zu holen?

Die Entscheidung, ob komplexe Verpackungsaufgaben intern (Make) oder durch einen spezialisierten Dienstleister (Buy) erledigt werden sollen, ist eine strategische Weichenstellung. Ein externer Industrieverpacker bringt spezialisiertes Know-how, Equipment und Personal mit, was besonders bei unregelmässigem Bedarf, hochkomplexen Gütern oder strengen Exportvorschriften von Vorteil ist. Demgegenüber stehen höhere Stundenkosten und eine gewisse Abhängigkeit.

Für ein Schweizer KMU ist diese Entscheidung stark von den Lohnkosten, dem Investitionsbedarf und dem Haftungsrisiko abhängig. Die Einrichtung eines eigenen, professionellen Verpackungsbereichs für schwere oder empfindliche Güter kann schnell Investitionen von CHF 50’000 bis 200’000 für Hebezeuge, spezielle Werkzeuge und Schulungen erfordern. Diese Investition rentiert sich nur bei einem konstant hohen Verpackungsvolumen. Ein externer Dienstleister hingegen arbeitet mit variablen Kosten und übernimmt oft auch die Haftung für eine transportgerechte Verpackung.

Die folgende Matrix bietet eine Entscheidungshilfe, die auf typischen Werten für den Schweizer Markt basiert. Sie hilft zu beurteilen, ab welchem Punkt die Auslagerung wirtschaftlich und strategisch sinnvoll wird.

| Kriterium | Inhouse-Verpackung | Externer Industrieverpacker |

|---|---|---|

| Volumen | > 1000 Einheiten/Monat | < 1000 Einheiten/Monat |

| Komplexität | Standardverpackungen | Spezialverpackungen |

| Haftungsrisiko | Niedrig bis mittel | Hoch (Exportverpackung) |

| Lohnkosten CH | CHF 35-45/h intern | CHF 65-85/h extern |

| Investitionsbedarf | CHF 50’000-200’000 | Keine Investition |

Grundsätzlich gilt: Je höher die Komplexität und das Haftungsrisiko und je geringer und unregelmässiger das Volumen, desto mehr spricht für die Auslagerung an einen Spezialisten. Für standardisierte Serienprodukte mit hohem Durchsatz ist der Aufbau einer effizienten Inhouse-Verpackungslinie meist die wirtschaftlichere Lösung.

Kippindikatoren: Wie Sie beweisen, dass der Spediteur die Kiste fallen liess

Ein häufiges Streitthema bei Transportschäden ist die Frage der Schuld. Der Spediteur behauptet, die Ware sei schlecht verpackt gewesen, während der Versender von unsachgemässer Behandlung ausgeht. Ohne Beweise stehen die Chancen schlecht. Nach Schweizer Transportrecht gilt grundsätzlich: Der Käufer trägt die Beweislast dafür, dass die Ware unsachgemäss verpackt war. Umgekehrt muss der Versender beweisen können, dass der Schaden während des Transports durch den Spediteur verursacht wurde.

Hier kommen Kipp- und Schockindikatoren ins Spiel. Diese kleinen, kostengünstigen Aufkleber werden aussen an der Verpackung angebracht und reagieren irreversibel auf vordefinierte Ereignisse. Ein Schockindikator verfärbt sich rot, wenn die Sendung einer Beschleunigung ausgesetzt wird, die einen bestimmten g-Wert übersteigt (z.B. bei einem Sturz). Ein Kippindikator zeigt an, ob die Sendung über einen kritischen Winkel hinaus geneigt wurde. Diese Indikatoren dienen nicht nur der Abschreckung, sondern liefern einen klaren, bei der Warenannahme sofort sichtbaren Beweis für eine unsachgemässe Behandlung.

Ein aktivierter (roter) Indikator allein ist noch kein juristisch wasserdichter Beweis, aber er kehrt die Beweislage in der Praxis um. Er zwingt den Fahrer, den potenziellen Schaden auf dem Lieferschein zu vermerken. Damit wird aus einer unklaren Situation ein dokumentierter Schadensfall. Für den Qualitätsmanager ist es entscheidend, den Prozess für den Fall eines aktivierten Indikators klar zu definieren und mit dem Empfänger abzustimmen.

- Sofortige Prüfung bei Annahme: Der Empfänger muss angewiesen werden, die Indikatoren vor der Unterschrift zu prüfen.

- Schaden auf Lieferschein vermerken: Ist ein Indikator rot, muss dies sofort auf dem Lieferschein mit Datum, Uhrzeit und Unterschrift des Fahrers vermerkt werden. Dies ist der wichtigste Schritt.

- Fotodokumentation: Der Empfänger sollte den roten Indikator und eventuell sichtbare Schäden an der Verpackung fotografieren.

- Unverzügliche Meldung: Der Schaden muss sofort, spätestens aber innerhalb der vertraglich vereinbarten Frist (oft 24 Stunden), offiziell beim Spediteur gemeldet werden.

Haftungshöchstgrenzen: Warum Ihre Warentransportversicherung bei Grossschäden nicht zahlt

Viele Unternehmen wiegen sich in falscher Sicherheit, weil sie eine Warentransportversicherung abgeschlossen haben. Sie gehen davon aus, dass im Schadensfall der gesamte Wert der Ware ersetzt wird. Das ist jedoch oft ein Trugschluss, der im Ernstfall existenzbedrohend sein kann. Der Grund liegt in den gesetzlichen und vertraglichen Haftungshöchstgrenzen der Spediteure, insbesondere im internationalen Strassengüterverkehr nach CMR-Recht.

Die CMR (Convention relative au contrat de transport international de marchandises par route) begrenzt die Haftung des Frachtführers bei Verlust oder Beschädigung auf 8,33 Sonderziehungsrechte (SZR) pro Kilogramm des beschädigten Bruttogewichts. Ein SZR ist eine künstliche Währung des IWF, deren Wert täglich schwankt, aber grob bei CHF 1.20 liegt. Das bedeutet eine Haftung von nur ca. CHF 10 pro Kilogramm. Wenn Sie also eine leichte, aber extrem wertvolle Maschine (z.B. aus der Medizintechnik) mit einem Gewicht von 100 kg und einem Wert von CHF 200’000 versenden und diese komplett zerstört wird, haftet der Spediteur nur für ca. CHF 1’000 (100 kg * CHF 10/kg).

Ihre eigene Warentransportversicherung springt zwar für den Restbetrag ein, wird aber versuchen, sich das Geld beim Spediteur zurückzuholen (Regress). Gelingt dies nicht, weil der Spediteur nachweisen kann, dass er nicht grob fahrlässig gehandelt hat, kann es zu Streitigkeiten und im schlimmsten Fall zu einer Erhöhung Ihrer Versicherungsprämien kommen. Noch problematischer wird es, wenn der Schaden auf eine unzureichende Verpackung zurückgeführt wird. In diesem Fall kann der Spediteur die Haftung komplett ablehnen, und der Empfänger hat keinen Anspruch auf Ersatz gegenüber dem Verkäufer. Der Versender bleibt auf dem gesamten Schaden sitzen.

Dies unterstreicht die absolute Notwendigkeit eines präventiven, systematischen Verpackungsmanagements. Sich allein auf Versicherungen zu verlassen, ist eine riskante Strategie. Die beste Versicherung ist ein Schaden, der gar nicht erst entsteht.

Das Wichtigste in Kürze

- Physik vor Material: Der Hauptfeind Ihrer Ware sind unkontrollierte Beschleunigungskräfte (g-Kräfte), nicht der einzelne Stoss. Eine stabile Ladungseinheit ist das Ziel.

- TCO statt Preis: Analysieren Sie die Gesamtkosten (Total Cost of Ownership) inklusive Prozess-, Lager- und Retourenkosten, nicht nur den reinen Materialpreis.

- Prozess vor Produkt: Standardisierte, visuelle und einfache Verpackungsabläufe sind entscheidender für die Qualität als das teuerste Polstermaterial.

Fragile Fracht versenden: Wie kommen Glas und Optik sicher ans Ziel?

Der Versand von fragilen Gütern wie Glas, Präzisionsoptik oder empfindlicher Elektronik stellt die Königsdisziplin des Verpackungsmanagements dar. Hier summieren sich alle zuvor besprochenen Risiken. Ein minimaler Stoss oder anhaltende Vibrationen können zu Mikrorissen, Dejustierungen oder Totalausfällen führen. Ein rein reaktiver Ansatz mit viel Polstermaterial ist hier zum Scheitern verurteilt. Der Erfolg liegt in der systematischen Kombination aller präventiven Massnahmen.

Zuerst muss die physikalische Belastung verstanden werden (siehe Abschnitt 1). Für hochwertige Optik kann es notwendig sein, mithilfe von Datenloggern eine Testfahrt auf der realen Route durchzuführen, um das genaue Vibrationsprofil zu ermitteln. Basierend auf diesen Daten wird eine Verpackung konstruiert, die diese spezifischen Frequenzen dämpft. Dies geht weit über eine einfache Polsterung hinaus und erfordert oft mehrstufige Verpackungssysteme (Box-in-Box) mit unterschiedlichen Dämpfungsmaterialien.

Der TCO-Ansatz (Abschnitt 2) ist hier besonders relevant. Die Kosten der Verpackung sind im Vergleich zum Wert des Produkts vernachlässigbar. Es ist wirtschaftlich unsinnig, bei einer Optik im Wert von CHF 50’000 an einer Verpackungslösung für CHF 200 zu sparen. Die Prozesssicherheit (Abschnitt 3) muss absolut gewährleistet sein. Jeder Schritt des Verpackungsprozesses muss standardisiert und dokumentiert werden, idealerweise mit visuellen Anleitungen und Checklisten. Schliesslich ist die lückenlose Überwachung mit Schock- und Kippindikatoren (Abschnitt 6) unerlässlich, um die Haftungskette (Abschnitt 7) im Schadensfall eindeutig nachweisen zu können.

Für fragile Fracht gibt es keine einzelne Lösung, sondern nur ein perfekt abgestimmtes System. Es ist die Synthese aus physikalischer Analyse, betriebswirtschaftlicher Bewertung, prozessualer Disziplin und lückenloser Dokumentation, die dafür sorgt, dass hochsensible Güter sicher ihr Ziel erreichen.

Der erste Schritt zur Reduzierung Ihrer Transportschäden beginnt nicht mit dem Kauf neuer Verpackungen, sondern mit einer systematischen Analyse Ihrer aktuellen Prozesse. Bewerten Sie noch heute, wo die grössten physikalischen und prozessualen Risiken in Ihrer Lieferkette liegen.